04.03.14:47

[PR]

05.24.00:00

スーパーカブにリトルカブのウインカーレンズを付ける

スーパーカブのフロントウインカー、レンズが大きすぎると思いません??

(ネットで拾った写真です。ごめんなさい。)

私的にこのデカさはダサすぎなので、径の小さいリトルカブのレンズを付けてみることにしました。

カブの純正ウインカーは多分直径8cm位。

リトルカブのウインカーなら5cmしかありません。

なぁんて言ってますが、実はリトルカブのレンズが余ってたので大流用です。

まずは合わせてみます。

おやおや。

奥行きが足りなくて、中に収まりません。

よく観察してみると、リトルカブはウインカー取り付け部が長いんですね!

それに対して、カブは平らです。

中にハンドルパイプがあるので、入りきらないんですね。

参考までに、スーパーカブの純正ウインカーの写真

やはり、レンズ後部にソケットを収めるスペースがありますね。

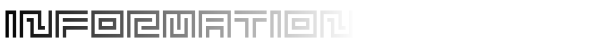

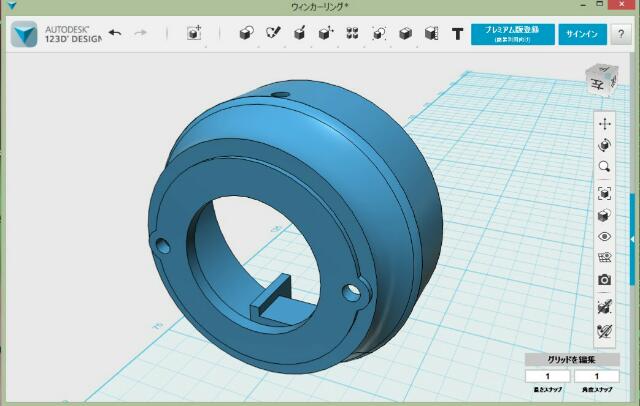

ってことで、カブにレンズが合う様、マウンターを作ってみます。

中の構造は、リトルカブの完全コピーです。

爪やネジ穴を再現していますので、電球交換も簡単です。

(上のCADは、まだ途中の画像ですが)

まずは3Dプリンターで印刷し、3Dプロッターで整えました。

車体と同じ黒に塗りました。

なかなかいい感じ(^○^)

車体への取り付けは、ハサミ金具を作ってネジ止めにします。

こんな風に鉄板を切り出して、

ナットをロウ付けします。

鉄の半田付けには、フラックス不要で楽に施工できる、HARX Mを使います。

ヤフオクで購入出来ます。

こういった小さい部品の結合は、この半田が便利です。

溶接と違ってスパッタが飛ばないので仕上がりが綺麗ですね(^-^)v

ブレーキホースの干渉防止のため、片方は少し形が違います。

これを、裏から押さえて、

ネジ止めしました。

かなりいい感じ(^○^)

あとは配線してレンズを付けるだけ。

我ながらいい出来(^-^)v

レンズ下側のネジを1本外せば簡単にレンズが抜けますので、電球交換も簡単です。

因みに、リトルカブもスーパーカブも電球は同じ10Wですから、ウインカーリレーなどはそのまま使えます。

(ネットで拾った写真です。ごめんなさい。)

私的にこのデカさはダサすぎなので、径の小さいリトルカブのレンズを付けてみることにしました。

カブの純正ウインカーは多分直径8cm位。

リトルカブのウインカーなら5cmしかありません。

なぁんて言ってますが、実はリトルカブのレンズが余ってたので大流用です。

まずは合わせてみます。

おやおや。

奥行きが足りなくて、中に収まりません。

よく観察してみると、リトルカブはウインカー取り付け部が長いんですね!

それに対して、カブは平らです。

中にハンドルパイプがあるので、入りきらないんですね。

参考までに、スーパーカブの純正ウインカーの写真

やはり、レンズ後部にソケットを収めるスペースがありますね。

ってことで、カブにレンズが合う様、マウンターを作ってみます。

中の構造は、リトルカブの完全コピーです。

爪やネジ穴を再現していますので、電球交換も簡単です。

(上のCADは、まだ途中の画像ですが)

まずは3Dプリンターで印刷し、3Dプロッターで整えました。

車体と同じ黒に塗りました。

なかなかいい感じ(^○^)

車体への取り付けは、ハサミ金具を作ってネジ止めにします。

こんな風に鉄板を切り出して、

ナットをロウ付けします。

鉄の半田付けには、フラックス不要で楽に施工できる、HARX Mを使います。

ヤフオクで購入出来ます。

こういった小さい部品の結合は、この半田が便利です。

溶接と違ってスパッタが飛ばないので仕上がりが綺麗ですね(^-^)v

ブレーキホースの干渉防止のため、片方は少し形が違います。

これを、裏から押さえて、

ネジ止めしました。

かなりいい感じ(^○^)

あとは配線してレンズを付けるだけ。

我ながらいい出来(^-^)v

レンズ下側のネジを1本外せば簡単にレンズが抜けますので、電球交換も簡単です。

因みに、リトルカブもスーパーカブも電球は同じ10Wですから、ウインカーリレーなどはそのまま使えます。

PR

△このページ最上部へ

05.10.18:00

カブのキャリア自作しまっすヾ(^▽^)ノ

さてさて、知り合いのカブをリストアしてるんですが、ダサくないキャリアが欲しいとの事でしたので作ってみました。

目標は、30kgの玄米を載せられること(^_^;)

まずは材料ですが、いつも通りビバホームで鉄材を買ってきました。

カブが丸っこい形なのでキャリア丸っこくしようと思いましたが、せっかく自作するなら市販品に無いものがいいですよね。

なぜが、角パイプを使ったキャリアってなかなか売って無いんですよね。

特にカブ用は。

ってことで、角パイプを使った痛そうなキャリアにしてみます。

すでにカット済みの写真でごめんなさい。

20mm x 20mm x 4Mの角パイプを買ってきました。

こう組んで、

合わせてみる。

新聞屋みたいなはみ出たキャリアはダサいので、シート幅より僅かに狭くしました。

幅は220mmです。

荷掛け紐を掛ける棒は、M6のボルトを使用します。

これまた角張っててカッコイいから(^^;)

だんだん形になってきた(^-^)

溶接して…

磨く…

ひたすらこれの繰り返し(^_^;)

紐を掛ける棒は、タップを切ってから溶接しました。

溶接時に傾いたら情けないし、強度も出せると思ってね。

さて、ティータイム。

これ知ってる??(^O^)

コーラのような味ですが、粉茶の渋みがあり、なかなか旨いですよ。

涼しさを味わえます。

あ、無駄話してる間にここまで出来ました!

ヾ(^▽^)ノ

車体へのマウント部は、厚さ2.5mmの鉄板から切り出しました。

庭に転がってた新聞屋仕様のキャリアを参考に、マウント部の形を決めました。

おぉ、かなり厳ついね。。

上から見ると、

あとは溶接部をパテ埋めし、塗装するだけです。

板金屋と同じやり方ね。

色はブライトシルバーで明るめにしました。

尖ってるねえ(~o~)

空いてる時間を利用して作ったので2週間くらいかかりましたが、総作業時間は5時間位かなぁ。。

△このページ最上部へ

△このページ最上部へ

目標は、30kgの玄米を載せられること(^_^;)

まずは材料ですが、いつも通りビバホームで鉄材を買ってきました。

カブが丸っこい形なのでキャリア丸っこくしようと思いましたが、せっかく自作するなら市販品に無いものがいいですよね。

なぜが、角パイプを使ったキャリアってなかなか売って無いんですよね。

特にカブ用は。

ってことで、角パイプを使った痛そうなキャリアにしてみます。

すでにカット済みの写真でごめんなさい。

20mm x 20mm x 4Mの角パイプを買ってきました。

こう組んで、

合わせてみる。

新聞屋みたいなはみ出たキャリアはダサいので、シート幅より僅かに狭くしました。

幅は220mmです。

荷掛け紐を掛ける棒は、M6のボルトを使用します。

これまた角張っててカッコイいから(^^;)

だんだん形になってきた(^-^)

溶接して…

磨く…

ひたすらこれの繰り返し(^_^;)

紐を掛ける棒は、タップを切ってから溶接しました。

溶接時に傾いたら情けないし、強度も出せると思ってね。

さて、ティータイム。

これ知ってる??(^O^)

コーラのような味ですが、粉茶の渋みがあり、なかなか旨いですよ。

涼しさを味わえます。

あ、無駄話してる間にここまで出来ました!

ヾ(^▽^)ノ

車体へのマウント部は、厚さ2.5mmの鉄板から切り出しました。

庭に転がってた新聞屋仕様のキャリアを参考に、マウント部の形を決めました。

おぉ、かなり厳ついね。。

上から見ると、

あとは溶接部をパテ埋めし、塗装するだけです。

板金屋と同じやり方ね。

色はブライトシルバーで明るめにしました。

尖ってるねえ(~o~)

空いてる時間を利用して作ったので2週間くらいかかりましたが、総作業時間は5時間位かなぁ。。

04.25.01:00

スクーターのシート張り替えで~す。

ボロボロになったシート、恥ずかしいですね~。

よくここまで乗ったもんだ。(^^;)

でも今は、社外品でも専用に縫製された物が格安で買えますので、張り替えをしてみます。

ヤフオクで800円くらいでした。

折りジワが有りますが、気にしなくていいです。

張っちゃえば伸びますから。

では早速張り替えましょうか。

今回は持ち主さんにやってもらいます(^^)

完全に素人な人で、工具も使い慣れていない人ですから、この記事を読む方の参考になると思います。

使うのは、エアタッカーです。

この機種はコンパクトで軽いため、小回りが利きますヽ(´ー`)ノ

ダイソーとかにハンドタッカーは売っていますが、シートの土台はナイロンやウレタン樹脂で出来ているため、パワー不足で針が刺さりません。

1mmも刺さらないでしょうね。

エアタッカーは針にも適合がいろいろ有りますが、私は針はダイソーのやつを使いました。

安い消耗品が使えるのは、工具選びのいい基準です。

まずは、マイナスドライバーとペンチでサビたタッカーの針を抜きました。

沢山打ってありますが、一本ずつ丁寧に(._.)

グルッと一周止めてあるので、全部外してくれよなっヾ(^▽^)ノ

土台に針や、針の残骸が残らないよう注意してください。

破れたシートが外せたら新しいシートをかぶせて、位置合わせをします。

返し代は約3センチくらいです。

このあと、いよいよタッカーで止めていきましょうヾ(^▽^)ノ

まずは、センター出しのため前部分(股関のとこ)を2箇所くらい止めましょう。

次に、なるべくシートをピンと張ってリア側を止めます。

このあとは、手で可能な限り引っ張ってピンと張りながらタッカーで止めていきました。

手で引っ張ったくらいじゃ破けることは無いので、かなり強く引っ張って張ります。

力ずくくらいが丁度いいですo(^o^)o

ちょっと写真が少なくてごめんなさい。

完成です!

かなり強く引っ張って貼りましたが、こう見るとちょうどいい張りでしょ??(^^)/~~~

これだけで、なんだかバイクが新しくなったような気がする(^^)

かなり気分変わりますよ!!ほんっとにヾ(^▽^)ノ

僅か1,000円以下の出費と、一時間ちょっとの作業でした。

△このページ最上部へ

よくここまで乗ったもんだ。(^^;)

でも今は、社外品でも専用に縫製された物が格安で買えますので、張り替えをしてみます。

ヤフオクで800円くらいでした。

折りジワが有りますが、気にしなくていいです。

張っちゃえば伸びますから。

では早速張り替えましょうか。

今回は持ち主さんにやってもらいます(^^)

完全に素人な人で、工具も使い慣れていない人ですから、この記事を読む方の参考になると思います。

使うのは、エアタッカーです。

この機種はコンパクトで軽いため、小回りが利きますヽ(´ー`)ノ

ダイソーとかにハンドタッカーは売っていますが、シートの土台はナイロンやウレタン樹脂で出来ているため、パワー不足で針が刺さりません。

1mmも刺さらないでしょうね。

エアタッカーは針にも適合がいろいろ有りますが、私は針はダイソーのやつを使いました。

安い消耗品が使えるのは、工具選びのいい基準です。

まずは、マイナスドライバーとペンチでサビたタッカーの針を抜きました。

沢山打ってありますが、一本ずつ丁寧に(._.)

グルッと一周止めてあるので、全部外してくれよなっヾ(^▽^)ノ

土台に針や、針の残骸が残らないよう注意してください。

破れたシートが外せたら新しいシートをかぶせて、位置合わせをします。

返し代は約3センチくらいです。

このあと、いよいよタッカーで止めていきましょうヾ(^▽^)ノ

まずは、センター出しのため前部分(股関のとこ)を2箇所くらい止めましょう。

次に、なるべくシートをピンと張ってリア側を止めます。

このあとは、手で可能な限り引っ張ってピンと張りながらタッカーで止めていきました。

手で引っ張ったくらいじゃ破けることは無いので、かなり強く引っ張って張ります。

力ずくくらいが丁度いいですo(^o^)o

ちょっと写真が少なくてごめんなさい。

完成です!

かなり強く引っ張って貼りましたが、こう見るとちょうどいい張りでしょ??(^^)/~~~

これだけで、なんだかバイクが新しくなったような気がする(^^)

かなり気分変わりますよ!!ほんっとにヾ(^▽^)ノ

僅か1,000円以下の出費と、一時間ちょっとの作業でした。

△このページ最上部へ

08.14.15:48

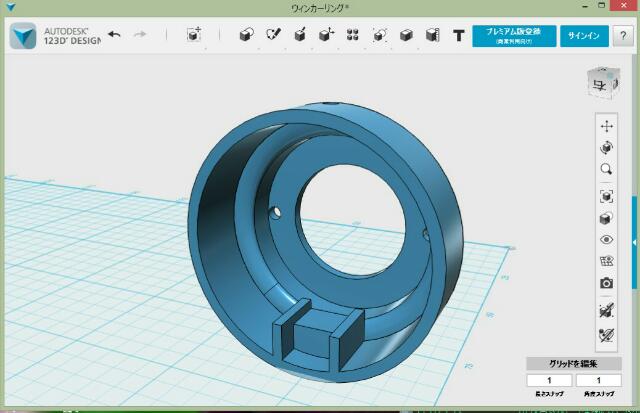

隼 99' クラッチのオイル漏れ修理@3Dプリンター

99年から2001年までの隼は、油圧クラッチの構造に問題があり、クラッチフルードが漏れることがあります。

問題の油圧クラッチのピストンは、エンジン左側のドライブスプロケットカバー内にあります。

ここを開けると簡単にピストンを見られるのですが、この場所だとチェーンや大気中のダストをピストンに吹き付けるような状態になってしまうんです。

開けてみれば分かります。

で、ピストンの画像↓

※これは洗浄後の写真です。

ドライブチェーンから飛んできたダストにより、洗浄前は真っ黒に煤けていました。

上の画像にコメントを入れましたが、ダストが研磨剤のような役割をしてしまい、ピストンホールが削られてしまうのです。

さらに、このダストは金属も含むため、サビの原因にもなります。

ピストンホールにわずかでもサビによる段差が出来ると、クラッチフルードが漏れてしまうわけです。

一旦クラッチピストンを抜き、ピストンホールを磨くと修理できます。

まず、2000番のサンドペーパーに水をつけて、サビや汚れを綺麗に落とし、段差も消します。

パーツクリーナーで洗いながら、目で確認しながらしっかり磨きましょう。

私は10分もかけてシコシコ磨きました。

ピストンパッキンはゴム製ですので、ピストンホールが多少変形しても追従するため問題ありません。

サビによる段差の方が大問題です(; ・`д・´)

見た目に黒点があっても、爪でこすって引っかからなければ大丈夫だと思います。

最後に、コンパウンドで鏡面仕上げまで磨いて完了です。

私は一応、ピストンパッキンも新品に交換しました。

※タブレットPCのカメラだから写りが悪いね。

suzuki純正で、500円程度で買えます。

・

・

・

実は、suzukiはこのことに気が付いて、2001年以降のモデルは対策がされているんです。

クラッチピストンの直径をかなり小さくして、開いたスペースにゴムカバーを被せるというものです。

ゴムカバーを被せれば、ピストンが汚れることはありません。

で、実は対策済みのクラッチユニットは、前期型の隼にもポン付けでいけるのですが、ピストンの直径が変わってしまっているのでレスポンスも大きく変わってしまうんです。

生産研究時に決定されたものをあとから変更するのは、改悪な気がしてなりません。

う~ん。。。結構複雑。。。

でもこんなのは慣れっこです(笑)

3日ほど仕事もそっちのけで構造を考えました((o(´∀`)o))

3Dデータ完成!((o(´∀`)o))ワクワク

ダストの進入と、振動によるズレや外れを防止する為、ABS樹脂でしっかりした枠を作りました。

枠のプリント完了(`;ω;´)

ピストンホールの内径が40mmですので、枠に41mmの穴を開け、ピストンの干渉を防ぐ構造です。

実際はピストンがホールのツラから出ることはないのですが、念のためのマージンです。

テストの為、はめてみました↓

なんだかとってもイイカンジ+(0゚・∀・) +

純正みたいにぴったり♪

先ほど話した41mmの穴を、厚さ1mmのゴム板で塞ぎ、シャフトを通すためのチューブを中心に取り付けました。

なぜ中心にチューブを付けたかというと、ダストの進入を限りなくゼロにする為で、摩擦抵抗を減らす為ポリウレタンチューブを使用しています。

使った材料は、ABS(枠)・高性能ゴム板(膜)・ポリウレタンチューブ(軸受)・シリコン(接着)です。

こだわりすぎでしょうか。。

シャフトは良く磨いて、バフ掛けし、サビ止めグリスするとサビよけになります。

どう??+(0゚・∀・) +

ばっちり決まったでしょ?( ̄ー ̄)ニヤリ

欲しい人がいらっしゃいましたら、安くお作りしますよ~(*´∀`)

△このページ最上部へ

問題の油圧クラッチのピストンは、エンジン左側のドライブスプロケットカバー内にあります。

ここを開けると簡単にピストンを見られるのですが、この場所だとチェーンや大気中のダストをピストンに吹き付けるような状態になってしまうんです。

開けてみれば分かります。

で、ピストンの画像↓

※これは洗浄後の写真です。

ドライブチェーンから飛んできたダストにより、洗浄前は真っ黒に煤けていました。

上の画像にコメントを入れましたが、ダストが研磨剤のような役割をしてしまい、ピストンホールが削られてしまうのです。

さらに、このダストは金属も含むため、サビの原因にもなります。

ピストンホールにわずかでもサビによる段差が出来ると、クラッチフルードが漏れてしまうわけです。

一旦クラッチピストンを抜き、ピストンホールを磨くと修理できます。

まず、2000番のサンドペーパーに水をつけて、サビや汚れを綺麗に落とし、段差も消します。

パーツクリーナーで洗いながら、目で確認しながらしっかり磨きましょう。

私は10分もかけてシコシコ磨きました。

ピストンパッキンはゴム製ですので、ピストンホールが多少変形しても追従するため問題ありません。

サビによる段差の方が大問題です(; ・`д・´)

見た目に黒点があっても、爪でこすって引っかからなければ大丈夫だと思います。

最後に、コンパウンドで鏡面仕上げまで磨いて完了です。

私は一応、ピストンパッキンも新品に交換しました。

※タブレットPCのカメラだから写りが悪いね。

suzuki純正で、500円程度で買えます。

・

・

・

で!ここからが本題(; ・`д・´)

・実は、suzukiはこのことに気が付いて、2001年以降のモデルは対策がされているんです。

クラッチピストンの直径をかなり小さくして、開いたスペースにゴムカバーを被せるというものです。

ゴムカバーを被せれば、ピストンが汚れることはありません。

で、実は対策済みのクラッチユニットは、前期型の隼にもポン付けでいけるのですが、ピストンの直径が変わってしまっているのでレスポンスも大きく変わってしまうんです。

生産研究時に決定されたものをあとから変更するのは、改悪な気がしてなりません。

そこで、

カバーを自分で作ってみることにしました( ̄ー ̄)ニヤリ

まずはピストン周辺を良く観察し、寸法を取ります。う~ん。。。結構複雑。。。

でもこんなのは慣れっこです(笑)

3日ほど仕事もそっちのけで構造を考えました((o(´∀`)o))

で、

3Dデータ完成!((o(´∀`)o))ワクワク

枠のプリント完了(`;ω;´)

ピストンホールの内径が40mmですので、枠に41mmの穴を開け、ピストンの干渉を防ぐ構造です。

実際はピストンがホールのツラから出ることはないのですが、念のためのマージンです。

なんだかとってもイイカンジ+(0゚・∀・) +

純正みたいにぴったり♪

なぜ中心にチューブを付けたかというと、ダストの進入を限りなくゼロにする為で、摩擦抵抗を減らす為ポリウレタンチューブを使用しています。

使った材料は、ABS(枠)・高性能ゴム板(膜)・ポリウレタンチューブ(軸受)・シリコン(接着)です。

こだわりすぎでしょうか。。

シャフトは良く磨いて、バフ掛けし、サビ止めグリスするとサビよけになります。

どう??+(0゚・∀・) +

ばっちり決まったでしょ?( ̄ー ̄)ニヤリ

11.11.13:10

レギュレータレクチファイヤの製作

知り合いのS4Rのレギュレータが吹っ飛んだと聞いて、自作してみました。

そもそも、レギュレータレクチファイヤとは何ぞや??

ってことでご説明します。

車にもバイクにも、エンジンの力で動く発電機が付いています。

ですが、この発電機はACジェネレータとも呼ばれ、交流(AC)発電機です。

難しい話は飛ばしますが、交流ではエンジンの操作やウインカーの点灯、バッテリーの充電は出来ません。

しかもこのACジェネレータ、エンジンの回転数で電圧も電流も大きく変動するため、非常に不安定なのです。

っていうか、ACジェネレータって言いにくいので、以後オルタネータって書きますね。

ある車両(バイク)でテストした際の話ですが、アイドリング時でAC28V2A程度だったのですが、レットゾーン近くまで回すとAC120V10A以上にもなったのを見たことがあります。

この電気をどう料理するかというと、まずは整流してDC(直流)にします。

それから、13.8v~14.5v程度に安定させる必要があります。

電流は大きければ大きいほどバッテリーの充電やヘッドライトの明るさも上がるので、操作不要です。

では考察です。

まず、交流を直流にするには、ブリッジダイオードを使うしか選択肢はありません。

次に電圧なのですが、最初は7815や338などの3端子レギュレータを考えましたが、耐圧が45V程度しかないそうで120V も流したら確実に吹っ飛びますよね。

ってことはもう、ツェナーダイオードしかありません。

ツェナーダイオードとは、一定以上の電圧を熱に変換し、安定させる電子部品です。

ただ、ツェナーダイオードは取り出せる電流が少なく、またノイズも意外に出ています。

まぁ車載程度の話ですから、ノイズはそんなに気にしなくてもいいかな??

電流に関しては、ダーリントントランジスタを使うと魔法のように大電流が取り出せちゃいます(*^^)v

ってことで、完成系の回路図です。

C1とC2はもう少し小さい容量でも大丈夫かも。

D2は、ブレークダウン防止のために挿入しています。(実はかなり大事です)

おや?ツェナーダイオードが2本直列になってますね(*´Д`)

実は、ツェナーダイオードは電圧の低いものを直列接続して使った方が、ノイズが少なくなるんです。

15Vのツェナーダイオードを1本使うより、7.5Vのツェナーを2本直列にした方がいいってことです。

もちろん5Vのツェナーを3本直列でもOK。

次に、なんで15Vにしてんの?って疑問が出てくると思います。

理由はかんたん。 D2とトランジスタのVf分0.5v~1V程度降下してしまうからです。

ってことは・・・トランジスタのエミッタには14Vが!!

イッツァミラクル!!(*ノωノ)

S4Rのレギュレータがどれくらいの耐圧か知りませんが、自作すれば耐圧1200vにだって作れますし、

電流も100Aだって簡単に実現できます。

また、バッテリーが不良であっても出力が安定化できるので、車両故障の不具合も減るはずです。

ただ、一つ弱点がありまして・・・

電流が大きくなればなるほど、発熱が大きくなります。

ですので、上記5A程度の設計でもたばこの箱くらいのアルミ製ヒートシンクが必要です。

基板は使わず、トランジスタとブリッジダイオードをヒートシンクに直付けして、その他の小さい部品は空中配線するといいです。

完成したら、シリコンコーキングで密封しちゃえば完成ですね(^^♪

△このページ最上部へ

そもそも、レギュレータレクチファイヤとは何ぞや??

ってことでご説明します。

車にもバイクにも、エンジンの力で動く発電機が付いています。

ですが、この発電機はACジェネレータとも呼ばれ、交流(AC)発電機です。

難しい話は飛ばしますが、交流ではエンジンの操作やウインカーの点灯、バッテリーの充電は出来ません。

しかもこのACジェネレータ、エンジンの回転数で電圧も電流も大きく変動するため、非常に不安定なのです。

っていうか、ACジェネレータって言いにくいので、以後オルタネータって書きますね。

ある車両(バイク)でテストした際の話ですが、アイドリング時でAC28V2A程度だったのですが、レットゾーン近くまで回すとAC120V10A以上にもなったのを見たことがあります。

この電気をどう料理するかというと、まずは整流してDC(直流)にします。

それから、13.8v~14.5v程度に安定させる必要があります。

電流は大きければ大きいほどバッテリーの充電やヘッドライトの明るさも上がるので、操作不要です。

では考察です。

まず、交流を直流にするには、ブリッジダイオードを使うしか選択肢はありません。

次に電圧なのですが、最初は7815や338などの3端子レギュレータを考えましたが、耐圧が45V程度しかないそうで120V も流したら確実に吹っ飛びますよね。

ってことはもう、ツェナーダイオードしかありません。

ツェナーダイオードとは、一定以上の電圧を熱に変換し、安定させる電子部品です。

ただ、ツェナーダイオードは取り出せる電流が少なく、またノイズも意外に出ています。

まぁ車載程度の話ですから、ノイズはそんなに気にしなくてもいいかな??

電流に関しては、ダーリントントランジスタを使うと魔法のように大電流が取り出せちゃいます(*^^)v

ってことで、完成系の回路図です。

C1とC2はもう少し小さい容量でも大丈夫かも。

D2は、ブレークダウン防止のために挿入しています。(実はかなり大事です)

おや?ツェナーダイオードが2本直列になってますね(*´Д`)

実は、ツェナーダイオードは電圧の低いものを直列接続して使った方が、ノイズが少なくなるんです。

15Vのツェナーダイオードを1本使うより、7.5Vのツェナーを2本直列にした方がいいってことです。

もちろん5Vのツェナーを3本直列でもOK。

次に、なんで15Vにしてんの?って疑問が出てくると思います。

理由はかんたん。 D2とトランジスタのVf分0.5v~1V程度降下してしまうからです。

ってことは・・・トランジスタのエミッタには14Vが!!

イッツァミラクル!!(*ノωノ)

S4Rのレギュレータがどれくらいの耐圧か知りませんが、自作すれば耐圧1200vにだって作れますし、

電流も100Aだって簡単に実現できます。

また、バッテリーが不良であっても出力が安定化できるので、車両故障の不具合も減るはずです。

ただ、一つ弱点がありまして・・・

電流が大きくなればなるほど、発熱が大きくなります。

ですので、上記5A程度の設計でもたばこの箱くらいのアルミ製ヒートシンクが必要です。

基板は使わず、トランジスタとブリッジダイオードをヒートシンクに直付けして、その他の小さい部品は空中配線するといいです。

完成したら、シリコンコーキングで密封しちゃえば完成ですね(^^♪

△このページ最上部へ